Bereits kleinste metallische Verunreinigungen im Kunststoffgranulat können zu erheblichen Problemen bei der Kunststoffherstellung und -verarbeitung führen. Unabhängig davon, ob aus dem Granulat Spritzgussteile, Kabel, Folien oder Profile hergestellt werden, fast immer ist ein hoher Einsatz zur Fehlervermeidung bzw. ein noch größerer Aufwand zur Fehlerbehebung erforderlich. Denn die Demontage von Spritzgusswerkzeugen, der Austausch von Heißkanalsystemen und die Überarbeitung von Kavitäten sind sowohl zeit- als auch kostenintensiv.

Die Messwerte fließen in die Gesamtauswertung ein. Die gewonnenen Daten liefern den Anwendern wertvolle Informationen über den Prozess und die Materialqualität des Kunststoffgranulats. Weiterhin stellt das System ein Prüfzertifikat mit sämtlichen Informationen zur Qualität des untersuchten Granulats und einer Zusammenfassung der Testergebnisse zur Verfügung und schafft damit die Voraussetzung für die Materialfreigabe und Auslieferung zum Kunden. Über eine Lan-Schnittstelle lässt sich das Inspektions- und Analysesystem mit dem Unternehmensnetzwerk verbinden und gesammelte Daten für die Weiterverarbeitung exportieren. Der Aufbau einer zentralen und sich fortlaufend aktualisierenden Datenbank ermöglicht ferner Rückschlüsse auf die Quellen und Ursachen von Verunreinigungen. Darauf aufbauend können bestehende Prozesse im Unternehmen oder bei Zulieferern optimiert und eine höchstmögliche Produktqualität sichergestellt werden.

Bei dem beschriebenen System handelt es sich um ein mobiles offline Prüfgerät auf Rollen, welches für Stichprobenkontrollen außerhalb des Produktionsprozesses („offline“) im Labor oder alternativ direkt neben der Produktionslinie eingesetzt wird. Es bietet eine Vielzahl von Anwendungen. Neben der klassischen Produktionskontrolle eignet es sich aufgrund des schnellen Analysevorgangs von 30 Sekunden auch zur Wareneingangskontrolle. Darüber hinaus findet das System in der Qualitätssicherung Anwendung. Nach positiver Prüfung, die mit dem Prüfzertifikat protokolliert wird, kann die Materialfreigabe erfolgen. Im Reklamationsfall wird das System ferner zur Nachkontrolle des beanstandeten Materials genutzt.

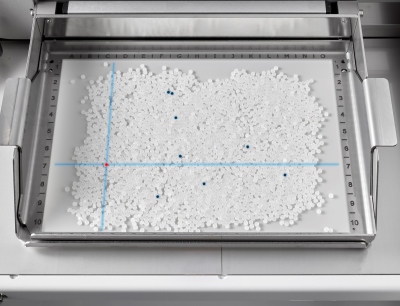

Auf dem 210 x 300 mm großen Probenträger ist eine Inspektion von Granulat, Flakes, Folien/Tapes, Platten und Spritzgussteilen aus verschiedenen Kunststoffen, wie zum Beispiel XLPE, das für die Isolation von Hochspannungskabeln verwendet wird, TPU oder TPE möglich. Die Höhe des Prüfguts kann bis zu 50 mm betragen. Pro Durchlauf können ca. 100 g Kunststoffgranulat inspiziert und analysiert werden. Bei einer Granulatgröße von 4 x 4 x 4 mm entspricht das bis zu 3.500 Einzelgranulaten.

Die Kunststoffindustrie zeichnet sich durch sehr hohe Qualitätsanforderungen und strikte Standards an das Material und die Produkte aus. Um diesen gerecht zu werden, ist neben einer kontinuierlichen Überwachung im laufenden Produktionsprozess durch online Inspektions- und Sortiergeräte eine regelmäßige offline Stichprobenkontrolle erforderlich. Vor allem metallische Verunreinigungen stellen hierbei Kunststoffhersteller und verarbeiter vor erhebliche Herausforderungen, denn sie gefährden nicht nur die Reinheit des Endprodukts, sondern auch dessen Funktionalität und letztlich einen sicheren Einsatz. Das von der Sikora AG entwickelte System vereint Röntgentechnologie mit einer automatischen offline Inspektion und Analyse.

Das Laborprüfgerät detektiert und visualisiert automatisch metallische Verunreinigungen ab 50 µm im Kunststoffgranulat und wertet diese statistisch aus. Eine eindeutige Zuordnung der Kontaminationen und Nachkontrolle sind jederzeit möglich. Die reproduzierbare offline Inspektion und Analyse von Kunststoffgranulat führt zu einer zuverlässigen Fehleranalyse und bietet zentrale Erkenntnisse über die Ursachen von Verunreinigungen und die eigenen Herstellungsprozesse. Ausschließlich fehlerfreie Kunststoffe gelangen zur Auslieferung und Maschinenstillstand sowie Reklamationskosten werden reduziert. Somit trägt das System maßgeblich zu höchster Qualität und Prozessoptimierung bei und ist für eine zukunftsorientierte Produktion essentiell

Gast-Fachbeitrag von:

Rebecca Zachau, Corporate Communications Sikora AG

Sikora AG

Bruchweide 2

28307 Bremen

Tel.: +49 421 48900-0

Fax: +49 421 48900-90