Extrusionsverfahren stellen besondere Anforderungen an die Qualitätskontrolle, insbesondere bei sensiblen Produkten wie Medizin- oder Industrieschläuchen. Klassische Bildverarbeitungssysteme stoßen hier schnell an Grenzen. Reflexionen, Rotation, wechselnde Oberflächen und hohe Taktgeschwindigkeiten erschweren eine zuverlässige Inspektion. KI-basierte Inline-Inspektion mit vollständiger Rundumerfassung bietet hierfür eine neue Lösung.

Inline-Inspektion unter herausfordernden Prozessbedingungen

Kleinste Abweichungen im Materialfluss oder in der Werkzeugtemperatur können sichtbare, aber technisch unkritische Veränderungen verursachen. Hinzu kommen rotationsbedingte Oberflächeneffekte, die eine lückenlose Fehlererkennung nur durch hochfrequente 360-Grad-Erfassung ermöglichen. „Gerade bei extrudierten Schläuchen liegt ein Prozess vor, der extrem variabel ist“, erläutert Peter Droege, CEO von Maddox AI. Klassische Prüfsysteme erzeugen häufig hohen Pseudoausschuss. Dieser wird durch optisch auffällige, aber funktionslose Abweichungen verursacht.

Viele Bildverarbeitungslösungen arbeiten mit starren Schwellenwerten oder vergleichen einfache Pixelstrukturen. Sobald produktionsbedingte Schwankungen auftreten, werten sie harmlose Reflexionen oder Staub als Fehler. Die Folge sind manuelle Nacharbeiten, unnötige Stopps und Ausschuss. Zudem werden gesammelte Bilddaten meist nicht zur Prozessverbesserung genutzt.

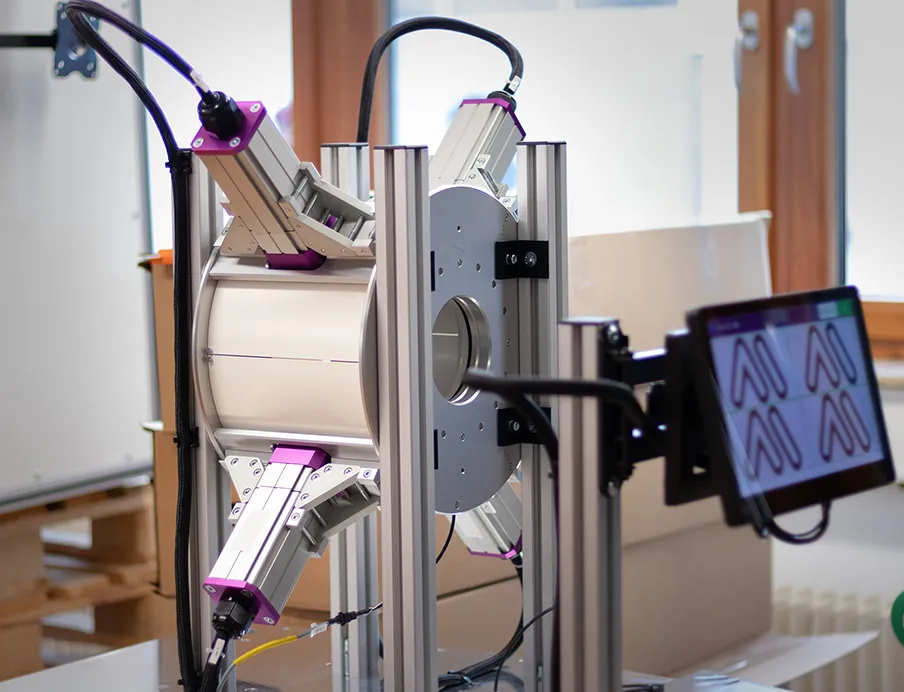

Vier Kameras mit 360-Grad-Erfassung in der Inline-Inspektion

Maddox AI adressiert diese Anforderungen mit einem Vier-Kamera-Setup, das extrudierte Endlosprodukte vollständig umlaufend erfasst. Die KI erkennt relevante Strukturen auch bei hoher Geschwindigkeit und unterscheidet sicher zwischen tolerierten Varianzen und echten Fehlern. „Dadurch wird wirklich jede relevante Oberfläche zuverlässig erfasst“, so Droege. Die Inline-Inspektion detektiert eine Vielzahl typischer Fehlerarten: Blasen, Einschlüsse, Schlieren, Mikrolöcher, Druckstellen oder Verunreinigungen. Gerade für Medizinprodukte, bei denen Mikroschäden sicherheitskritisch sein können, bietet die KI-gestützte Erkennung einen entscheidenden Vorteil.

Das System deckt Durchmesser von ein bis 100 Millimeter und Vorschubgeschwindigkeiten bis zu fünf Meter pro Sekunde ab. Die KI filtert relevante Bilddaten automatisch vor und beschleunigt so das Modelltraining. Robust trainierte Modelle liefern verlässliche Ergebnisse, auch bei variierenden Produktionsbedingungen. Anwender berichten von einer Reduktion des Pseudoausschusses um bis zu 90 Prozent. Die Implementierung erfolgt oft innerhalb weniger Tage, da viele Extrusionsprozesse strukturell vergleichbar sind. „Häufig ist die Lösung bereits in wenigen Tagen bis Wochen einsatzbereit“, so Droege. Das senkt die Projektkosten und erhöht die Übertragbarkeit auf andere Linien.

Praxisbeispiel aus der Medizintechnik: Bedienerfreundlichkeit und kontinuierliche Weiterentwicklung

Die Plattform ist so gestaltet, dass sie ohne Programmierkenntnisse direkt am Shopfloor bedient werden kann. Monatliche Updates erweitern regelmäßig die Funktionalität, z. B. um neue Fehlerbilder oder Analysewerkzeuge. Die Inline-Inspektion entwickelt sich somit laufend weiter. In einem Projekt für Medizinschläuche wurde die manuelle Sichtprüfung durch eine KI-gestützte Inline-Inspektion ersetzt. Die Herausforderung lag in der sicheren Unterscheidung zwischen optischen Artefakten und kritischen Fehlern wie Mikrolöchern. Durch die Kombination aus 360-Grad-Erfassung und KI-Analyse wurde die Erkennungsrate signifikant gesteigert und der Pseudoausschuss deutlich gesenkt, bei gleichzeitig reduzierter Nacharbeit und geringeren Produktionsunterbrechungen.

Inline-Inspektion als wirtschaftlicher Qualitätsfaktor

Das Beispiel zeigt: Eine robuste Inline-Inspektion erhöht nicht nur die Produktqualität, sondern senkt auch operative Kosten. Hersteller von Medizin- und Industrieschläuchen profitieren durch höhere Prozesssicherheit und verbesserte Wirtschaftlichkeit doppelt. Die Kombination aus 360-Grad-Sicht und KI-Auswertung setzt damit neue Standards in der Extrusionskontrolle.

Autor

Patrick Schulze

Journalist für Wordfinder