Bei der Entwicklung komplexer Hybridbauteile aus Kunststoff und Metall werden hohe Anforderungen an die Materialauswahl, Werkzeugtechnik und Prozesssicherheit gestellt. Barlog Plastics zeigt im Projekt „Kontaktbrücke“ gemeinsam mit dem Kunden Bruss Sealing Systems, wie durch Rapid Tooling und gezielte Entwicklungsarbeit ein zuverlässiges, öl- und spannungsfestes Hybridbauteil wirtschaftlich umgesetzt wurde.

Projektziel: Dichtes und belastbares Hybridbauteil

Die „Kontaktbrücke“ dient zur Verteilung elektrischer Energie über Sammelschienen. Sie kombiniert thermoplastische Kunststoffe mit integrierten Kupferleitern. Trotz unterschiedlicher Wärmeausdehnung von Metall und Kunststoff muss die Konstruktion mechanisch belastbar als auch dicht gegenüber Medien wie Öl sein. Die zentralen Herausforderungen lagen in der Mikrodichtheit an den Übergängen zwischen Kunststoff und Kupfer, der präzisen Einbindung von Kupfereinlegern in ein spritzgussgerechtes Design sowie der Realisierung eines komplexen Werkzeugs in kurzer Zeit.

Rapid Tooling und Simulation als Entwicklungsschlüssel

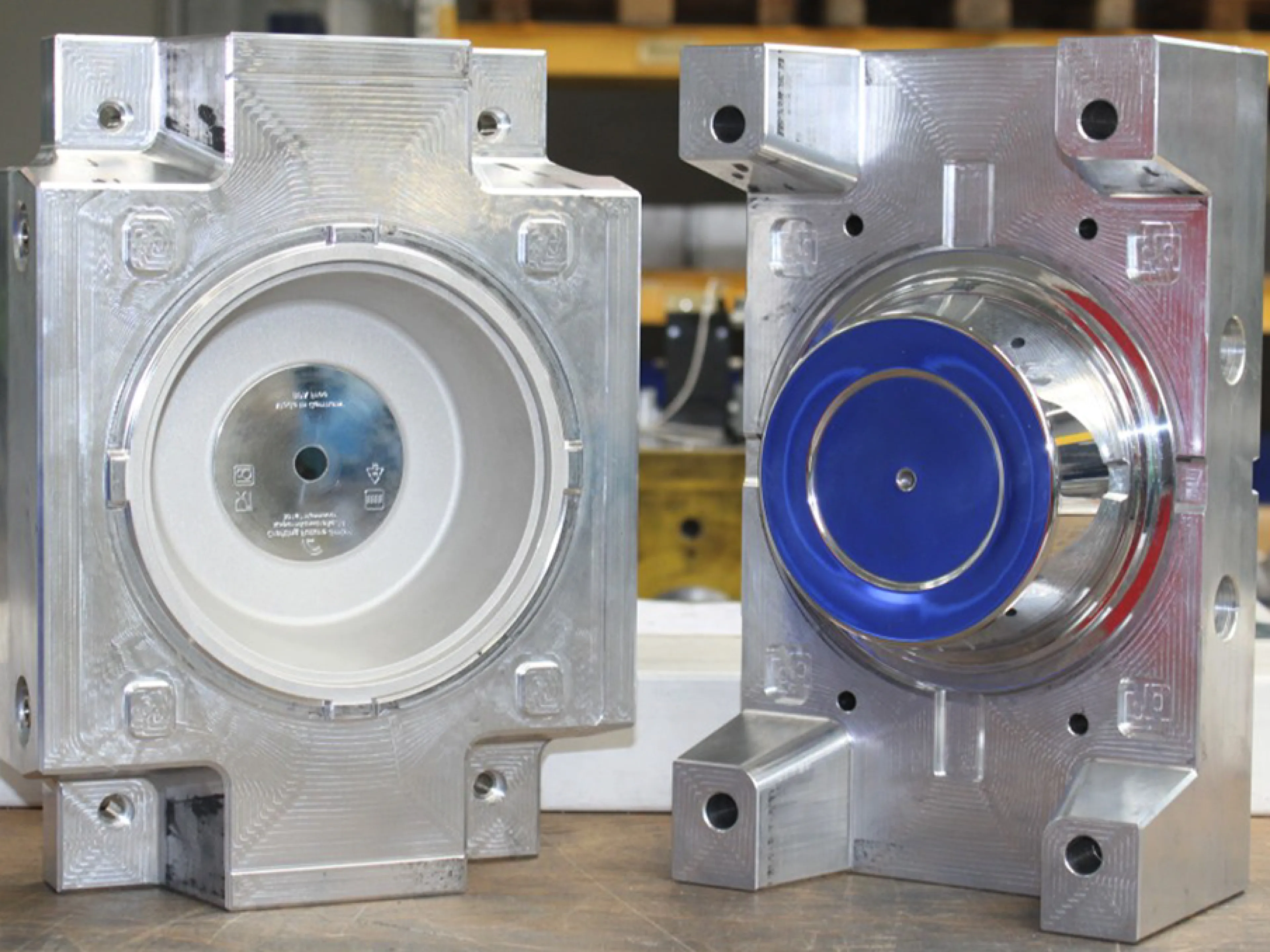

Barlog Plastics setzte im Rahmen des Projekts gezielt auf Rapid Tooling, um ein flexibel anpassbares Prototypenwerkzeug bereitzustellen. Die Auswahl geeigneter thermoplastischer Werkstoffe erfolgte auf Grundlage der geforderten mechanischen und thermischen Eigenschaften. Zur Absicherung des gesamten Fertigungsprozesses kamen darüber hinaus Spritzguss-Simulationen zum Einsatz. Diese ermöglichten es, kritische Einflussfaktoren wie Füllverhalten, Schwindung oder Lufteinschlüsse bereits in der Konstruktionsphase zu berücksichtigen. Aufbauend auf optimierten CAD-Modellen konnte die Konstruktion gezielt für das Spritzgussverfahren ausgelegt werden. In mehreren Iterationen wurden Prototypen mit präzise eingelegten Kupferleitern gefertigt, wobei Mikrospaltdichtungen in den kritischen Übergangsbereichen getestet wurden. Um die Funktionstüchtigkeit der Hybridverbindung zu prüfen, wurden umfassende Tests zur Öldichtheit, elektrischen Isolation und mechanischen Belastbarkeit durchgeführt.

Ergebnis: Rapid Tooling sorgt für Tempo und Präzision

Die Tests bestätigten die vollständige Dichtheit der Hybridverbindung unter realitätsnahen Bedingungen. Gleichzeitig erlaubte das iterative Vorgehen schnelle Designanpassungen vor dem Serienwerkzeugbau, ein klarer Vorteil in Bezug auf Kosten und Entwicklungsgeschwindigkeit.

Erfolgsfaktoren bei Rapid-Tooling-Projekten

Die erfolgreiche Umsetzung des Projekts basierte auf der frühzeitigen Einbindung von Material- und Prozesswissen in die Produktentwicklung. Barlog Plastics nutzte Rapid Tooling gezielt, um technische Lösungen effizient zu validieren und Anpassungen rasch umzusetzen. Die interdisziplinäre Abstimmung zwischen Konstruktion, Fertigung und Prüflabor erwies sich dabei als wesentliche Voraussetzung für die zielgerichtete und belastbare Entwicklung des Hybridbauteils. Durch die enge Zusammenarbeit mit dem Projektpartner Bruss Sealing Systems konnten Entwicklungszeiten verkürzt und gleichzeitig hohe technische Anforderungen erfüllt werden.

Fazit aus dem Projekt „Kontaktbrücke“

Das Projekt „Kontaktbrücke“ zeigt beispielhaft, wie durch strukturierte Entwicklungsarbeit, geeignete Materialien und den gezielten Einsatz von Rapid Tooling komplexe Hybridbauteile realisiert werden können. Barlog Plastics bringt hierfür die erforderliche Systemkompetenz und Ausstattung mit, um Prototypen unter seriennahen Bedingungen zu fertigen und rasch zur Serienreife zu bringen.