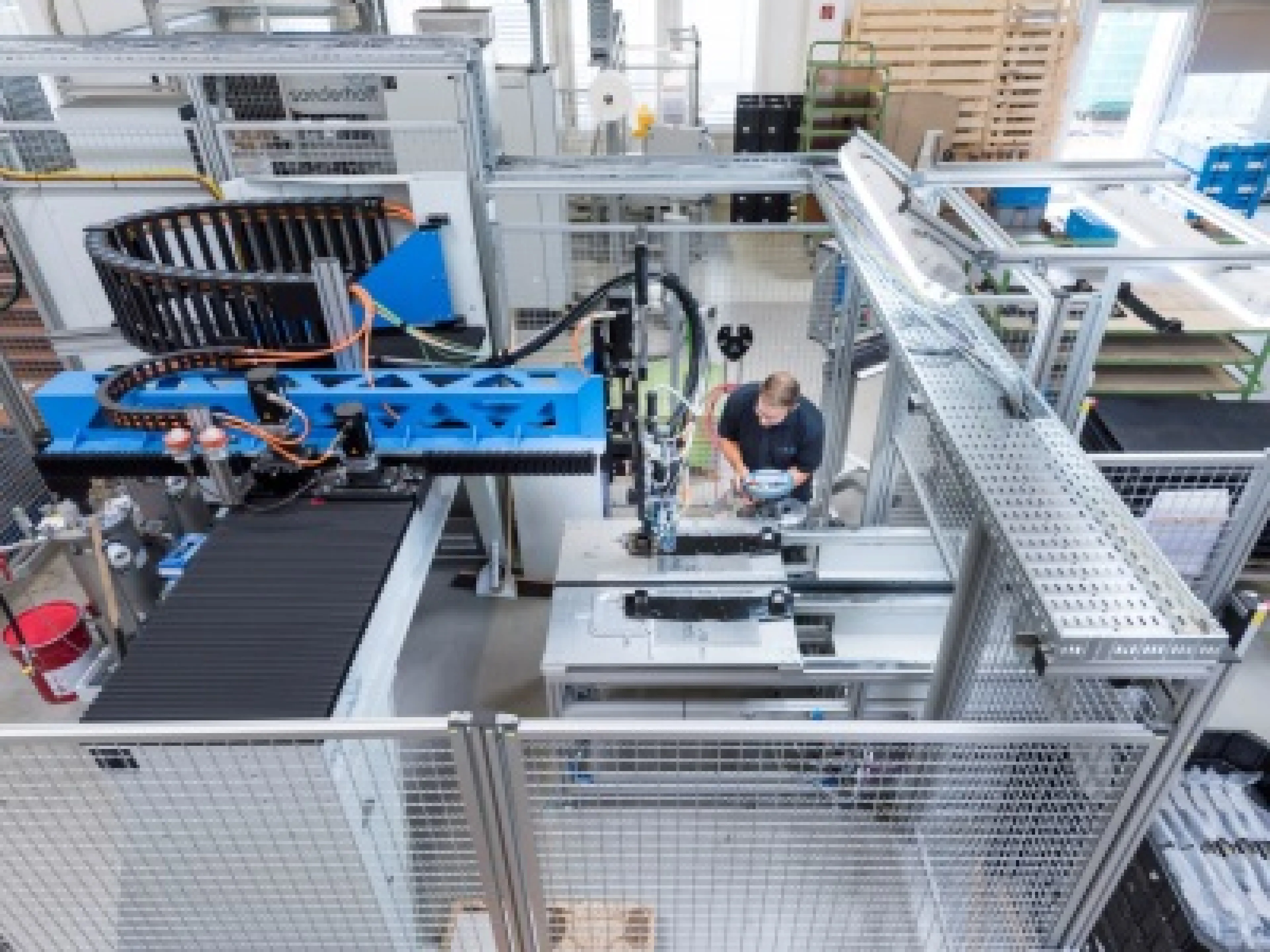

Technisch anspruchsvolle Kunststoffe, wie sie im Medizinbereich oder in der Flugzeug- und Automobilindustrie eingesetzt werden, erfordern höchste Qualitätsstandards sowie eine zuverlässige Kontrolle und Verarbeitung von Rohmaterialien. Entsprechend sind die Anforderungen an die Reinheit der Materialien sehr hoch. Sortco ist ein Spezialist für die optische und mechanische Sortierung von Form- und Farbabweichungen bei Kunststoffgranulaten und hat sich seit 2015 auf die Lohnsortierung spezialisiert. Zudem bietet das Unternehmen die Entstaubung und Metallseparierung von Kunststoffneuwaren an. Seit März 2021 setzt Sortco zwei Purity Scanner Advanced Systeme von Sikora in seinem neuen, hochmodernen Sortierdienstleistungszentrum in Niederzissen/Rheinland-Pfalz ein. Mit diesen wird das zu sortierende Granulat zu 100 Prozent optisch inspiziert und Verunreinigungen ab einer Größe von 50 µm automatisch aussortiert.

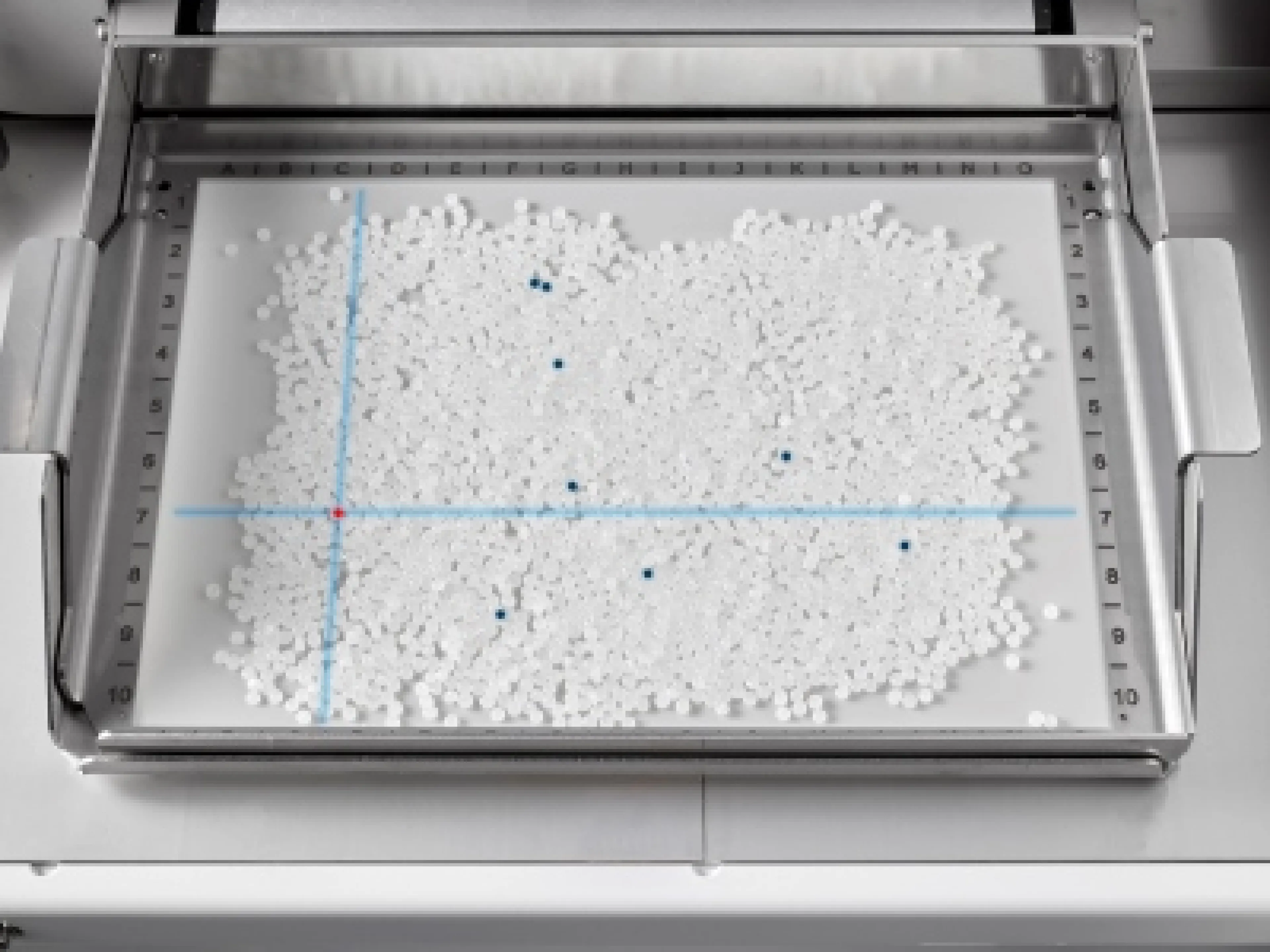

„Die Entscheidung für Sikora fiel aufgrund der für uns besten Erkennung, einer hervorragenden Analytik und der für uns nicht ganz unwichtigen Nähe zum Unternehmen“, sagt Hilger Groß, Leiter Vertrieb & QM bei Sortco, und fährt fort: „Der Purity Scanner Advanced kommt typischerweise dort zum Einsatz, wo andere Sortiersysteme es schwer haben. Nämlich bei der Erkennung von sehr kleinen optischen Defekten ab einer Größe von 50 µm“. Sortco sortiert mit dem Purity Scanner Advanced vor allem transparentes, naturfarbenes und in geringerem Maße auch eingefärbtes Granulat. Der Fokus liegt dabei auf unverstärkten Materialien, die nach der Sortierung ihren Einsatz in hochwertigen optischen Anwendungen finden. Jedes System ist mit 3 optischen Kameras ausgestattet, welche bereits kleinste optische Verunreinigungen ab 50 µm Größe detektieren und per Druckluftimpuls automatisch aussortieren. Bei Bedarf kann der Scanner auch um eine Röntgenkamera erweitert werden, zur Detektion von Metallpartikeln im Rohmaterial.

„Black Specks bilden den Hauptschwerpunkt unserer Sortierarbeit. Zusätzlich entfernen wir alle Verfärbungen, die eine andere Farbe aufweisen als das zu sortierende Polymer“, erläutert Groß und fährt fort: „Sortco wird als Dienstleister jeden Tag mit neuen Materialien und neuen und altbekannten Kontaminationen konfrontiert. Das heißt, wir müssen auch den Purity Scanner Advanced auf ständig wechselnde Produkte und Kundenanforderungen einstellen. Wir erstellen deshalb für jedes Produkt ein spezielles Rezept, das auch bei zukünftigen Aufträgen verwendet und angepasst werden kann.“ Während des Sortierens erfasst der Scanner automatisch die Anzahl aller Fehler, die kleinste Kantenlänge des optischen Defektes, die Kontaminationsfläche und zum Beispiel die Fehlergrößenklasse, die frei einstellbar und auf die Kundenanforderungen hin vorgegeben werden kann. Zusätzlich erkennt das System, mit welcher Intensität die Farbabweichung festgestellt wurde. „Alle Eckdaten werden nach Auftragsende erneut gesichtet, abgespeichert und eine Art Versuchsbericht für den Kunden erstellt. Auch eine Protokollierung der Ergebnisse ist möglich, muss aber aufgrund der großen Datenmenge abgewogen werden“, resümiert Lars Ruttmann, Geschäftsführer bei Sortco.

„Unsere Auftraggeber schätzen, dass wir ihr Problem über die Fehlerursache und -auswirkung verstehen, also Kunststoff-Know-how besitzen, die entsprechende Lösung anbieten und ihnen die komplette Arbeit abnehmen, die zur Herstellung der optischen Qualität notwendig ist“, fasst Groß zusammen und fügt an: „Durch die Beauftragung einer optischen Sortierung tragen unsere Kunden in einem ganz erheblichen Maße zur Schonung unserer Umwelt und zur Vermeidung von Verschwendung bei.“ Interessierten Kunden, für die eine Sortierung in Frage kommt, rät er, noch einmal die Produkte genauer zu untersuchen, die in jüngerer Zeit höhere Reklamationskosten aufwiesen. „Ein Vergleich zwischen dem Sortieraufwand und dem Einsparpotential ist vergleichsweise einfach zu rechnen. Wenn der Kunde jedoch zusätzlich seine entgangenen Umsätze, seinen Imageverlust und sämtliche Kosten für unnötig verbrauchte Ressourcen wie Energie, Maschinen, Personal, Material, Frachten etc. mitberücksichtigt, machen viele ganz große Augen. Die Vorteile einer Sortierung überwiegen immer“, schlussfolgert Groß. Ruttmann sieht auch zukünftig einen steigenden Bedarf an optisch sortierten Rohstoffen. „Sortierung ist gefragt, weil die Hersteller erkannt haben, dass besondere Anforderungen auch besondere Maßnahmen erforderlich machen. Wir freuen uns, mit Sikora und seinem Sortiersystem einen so zuverlässigen Partner gefunden zu haben, mit dem wir in unserem Kerngeschäft erfolgreich zusammenarbeiten.“