Wellrohre aus PVC sind wegen der thermischen Eigenschaften des Materials in der Herstellung besonders komplex, kommen aber in Skandinavien nach wie vor als Schutzrohre bei Elektroinstallationen zum Einsatz. Ein neu entwickelter Querspritzkopf für die Wellrohrherstellung bei gleichzeitigem Einzug von Kabeln umgeht durch ein besonderes Design die Gefahr von Einbrennern während des Fertigungsprozesses. Damit verkürzt er Stillstandzeiten der Maschinen und erhöht die Anlagenverfügbarkeit massiv.

Kunststoffwellrohre kommen unter anderem als Kabelschutzrohre für Elektroinstallationen oder als Lüftungsrohre in Häusern und Industriebauten zum Einsatz. Sie werden in einem Extrusions- und Formprozess mit dem Corrugator hergestellt: Im Extruder wird der Kunststoff geschmolzen und durch einen Spritzkopf in den Corrugator geleitet. Formbacken, die in Ketten angeordnet sind, geben dem Material die gewünschte gewellte Struktur: Es wird durch ein Vakuum angesaugt und noch im Corrugator abgekühlt. Hinter dem Corrugator wird das Rohr im Bereich des Downstream-Equipments aufgewickelt (Coils) und von Schneidewerkzeugen in die gewünschte Länge gebracht.

PVC und Polyolefine in der Wellrohrherstellung

Wellrohre bestehen aus verschiedenen Kunststoffmischungen, die gängigsten sind PVC (Polyvinylchlorid) und Polyolefine wie PE (Polyethylen) und PP (Polypropylen). PVC besitzt eine hohe Steifigkeit und Formbeständigkeit sowie eine natürliche Flammhemmung; es kommt bei Elektroinstallationen im Inneren, in Industrieanlagen und Bereichen mit erhöhtem Brandschutzbedarf zum Einsatz. Wellrohre aus Polyolefinen bieten Flexibilität, Schlagzähigkeit und Witterungsbeständigkeit, sie werden als Drainage- und Kabelschutzrohre im Außenbereich, bei der Erdverlegung und für Telekommunikationsleitungen genutzt.

Während PVC bei tiefen Temperaturen spröde werden kann, bleiben PE und PP mechanisch belastbar. Die Rohstoffkosten von PVC und Polyolefinen sind vergleichbar. Allerdings sind PVC-Rohre etwas leichter, was bedeutet, dass der Materialeinsatz geringer und die Rohre etwas günstiger sind. Da PVC im Fall eines Brandes giftige Gase freisetzt, allgemein nicht einfach zu entsorgen ist und gleichzeitig der Bedarf an flexibleren und robusteren Materialien stieg, wurde PVC als Material für Wellrohre in einigen EU-Ländern zurückgedrängt. Es wird nur noch in bestimmten Märkten in größerem Umfang verwendet. In Skandinavien hat das Material bei Elektroninstallationen aber nach wie vor einen festen Platz als Schutzrohr für Strom- und Datenkabel, Coax-Kabel für TV und in der Haustechnik.

Herausforderungen der PVC-Wellrohrherstellung

Anders als PE und PE, die sich effizient verarbeiten lassen, ist PVC ein thermisch instabiler Werkstoff, der nur eine gewisse Zeit auf einer Temperatur gehalten werden kann. Wird es überhitzt, beginnt es, sich zu zersetzen und setzt korrosive Gase frei, was bei der Produktion hohe Anforderungen an Temperaturkontrolle und Materialführung stellt.

Ein Rohrhersteller hatte massive Probleme mit dem Extrusionswerkzeug, das den Kunststoffschmelzestrang zu einem Schlauch formt. In der Schmelzephase blieb das Material immer wieder haften, es kam zu den sogenannten Brennern bzw. zu thermischer Zersetzung. Das Unternehmen war gezwungen, die Anlage zu stoppen, das Werkzeug zu zerlegen und zu reinigen. Das hatte zur Folge, dass die Anlage zu rund 50 Prozent der Zeit stillstand, mit den entsprechenden Folgekosten. Auf einer Messe schilderte der Hersteller die Problematik dem Spezialisten für Corrugatoren und Marktführer, Unicor. Zusammen mit dem Rohrhersteller entwickelte Unicor daraufhin ein Konzept für ein neues Extrusionswerkzeug: Dieser Querspritzkopf erlaubt die Verarbeitung von PVC, während durch eine zentrale Achse ein Kabel direkt in das entstehende Wellrohr eingeschoben wird. Damit muss der Installateur auf der Baustelle keine Drähte mehr einziehen.

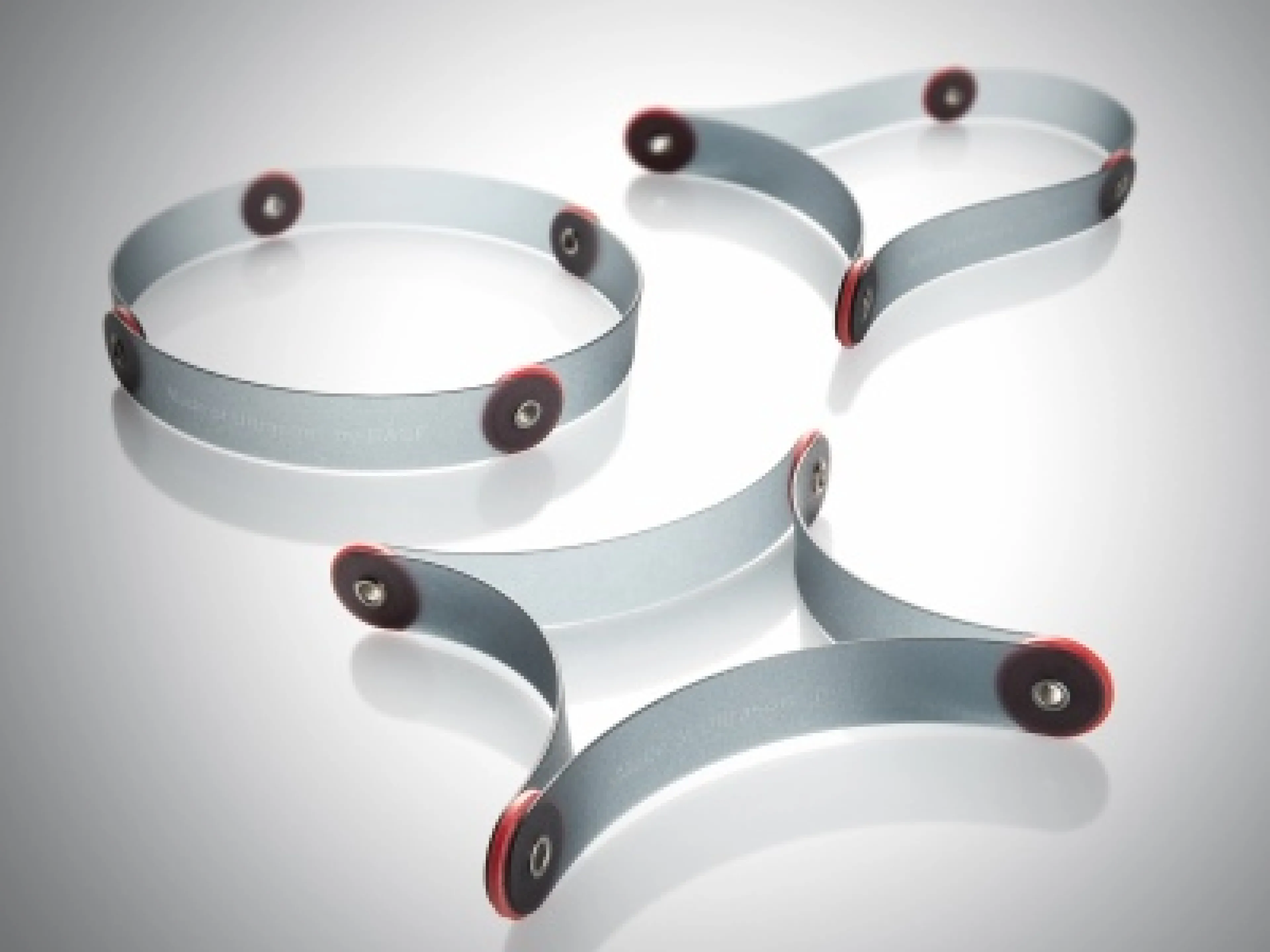

Querspritzkopf im Plattenaufbau-Design

Der Querspritzkopf musste für die Wellrohrherstellung komplett neu gedacht werden: Im gängigen Aufbau werden konisch geformte Bauteile konzentrisch ineinandergesteckt. Für den Schmelzprozess müssen sie auf rund 200 Grad beheizt werden. Das führt dazu, dass sich die Teile durch die Wärme dehnen, der äußere stärker als der innere. An Stellen, die eigentlich dicht sein sollten, entstehen Spalten, in die Material eindringt, das im weiteren Prozess nicht ausgespült wird. So entstehen die gefürchteten Brenner. Der Spritzkopf basiert statt auf konzentrischen Formen auf einem Plattenaufbau: Die Teile werden miteinander verschraubt und das Problem der unterschiedlich starken Wärmedehnung der äußeren und inneren Teile umgangen. Der Querspritzkopf wurde innerhalb von zwölf Monaten entwickelt. Der Bau des Werkzeugs nahm weitere vier Monate in Anspruch.

Vorteile neuer Aufbau des Querspritzkopfs

Der neue Aufbau des Querspritzkopfs brachte die Wende für den Wellrohrhersteller: Damit sank der Downtime-Anteil der Maschinen von 50 auf drei Prozent, was die Anlagenverfügbarkeit nun massiv erhöht und die Prozesssicherheit immens verbessert hat. Das Problem stellte nicht nur der Produktionsausfall und der Personalbedarf dar; mit jeder Zerlegung des Extrusionswerkzeugs muss die Anlage beim Neustart einjustiert werden. Das ist insofern hinderlich, da die Herstellung von Wellrohr nicht trivial ist. Temperatur, Druck und Synchronisation der Maschinenkomponenten müssen genau abgestimmt sein und die Taktgeschwindigkeit präzise gesteuert werden. Nur so gelingen eine gleichmäßige Wandstärkenverteilung und damit eine gleichbleibend hohe Qualität. Kleinste Abweichungen können dagegen zu strukturellen Schwächen oder Maßtoleranzproblemen führen.

Für die Verarbeitung von PVC müssen die Werkzeuge und Formbacken außerdem korrosionsbeständig und hitzestabil ausgelegt sein. Insgesamt ist die Verarbeitung technikintensiver und empfindlicher gegenüber Prozessabweichungen. Der neue Aufbau hat sich als technologisch richtungsweisend erwiesen: Er minimiert Störungen, steigert die Anlagenverfügbarkeit und sorgt für eine dauerhaft stabile Prozessqualität.

Fazit: PVC-Wellrohrherstellung profitiert von neuem Querspritzkopf-Design

Das neue Querspritzkopf-Design löst ein großes Problem in der PVC-Wellrohrproduktion: Durch seinen Plattenaufbau bleibt das Material im Extrusionswerkzeug nicht mehr haften und Brenner können vermieden werden. Damit steigen die Anlagenverfügbarkeit und Prozesssicherheit enorm, PVC-Wellrohre können wirtschaftlicher und effizienter gefertigt werden, trotz der materialbedingten Herausforderungen in Temperatur- und Prozessführung.

Autor

Fabian Loeprick

Senior Sales Manager Unicor