Das norwegische Unternehmen Oldroyd ist Spezialist für Membrane gegen Regennässe und ihre spritzgegossenen Befestigungsartikel, die im Tunnelbau zum Einsatz kommen. Dafür verwendet Oldroyd CX-Maschinen von Krauss-Maffei und setzt als Ausgangsmaterial zu 100 Prozent auf Kunststoffe aus dem Meer, so genanntes „Ocean Plastic“. In Skandinavien gehören Tunnel zum Alltag. Man nutzt sie, um die vielen Fjorde zu umgehen. Allein Norwegen verfügt über 900 solcher Anlagen. Auch der weltweit längste Straßentunnel steht hier.

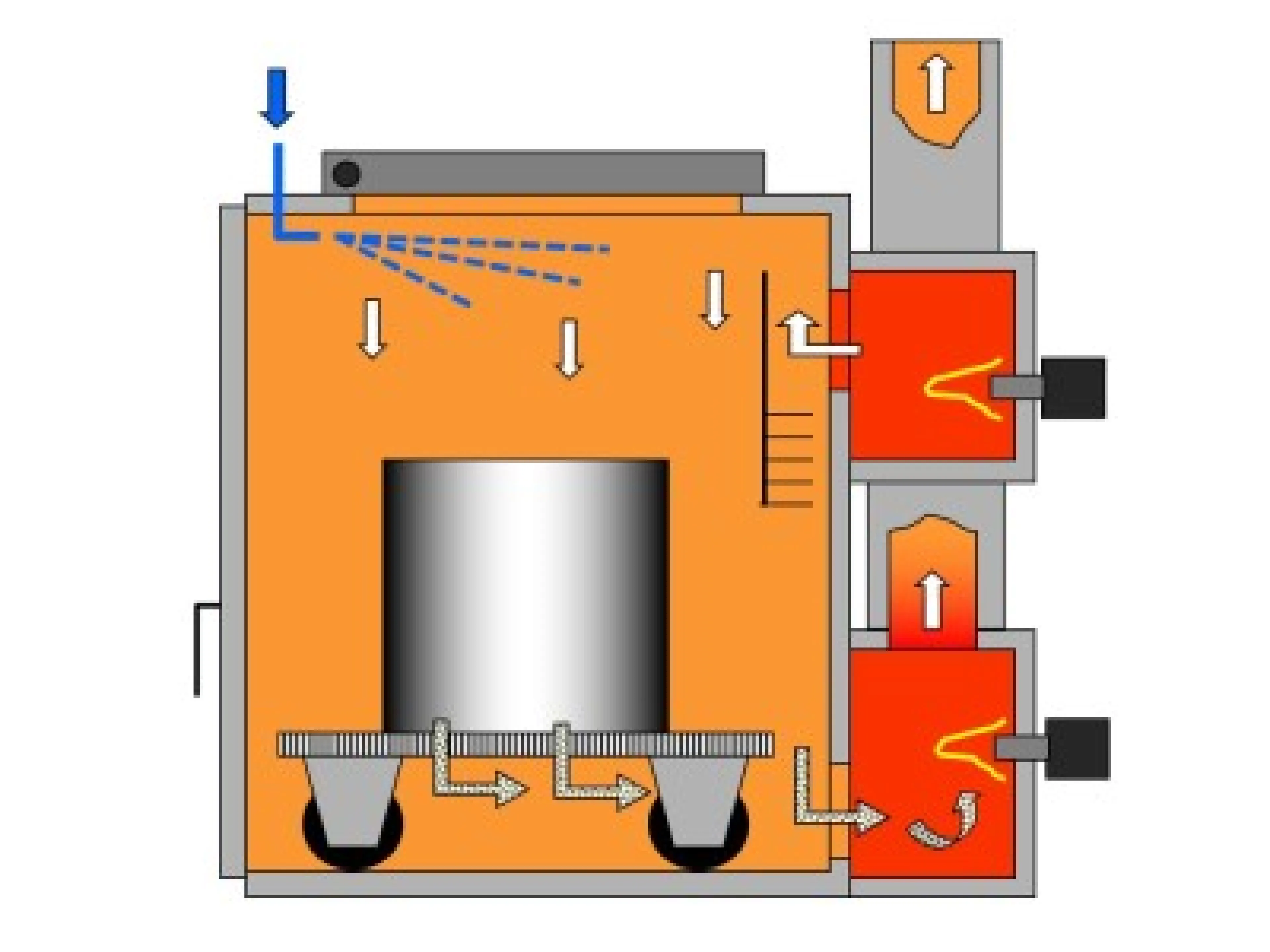

Die Einhausungen für den Verkehr sind komplexer als man meint, denn hinter der für den Fahrer sichtbaren Röhre verbirgt sich ein anspruchsvolles Membransystem. Es verhindert, dass durchs Erdreich eindringendes Wasser Schäden am Beton verursacht. Oldroyd ist mit rund 90 Prozent Marktanteil in den nordischen Ländern führend im Bereich Regenabdichtung. Der Schlüssel für den Erfolg liegt in der Innovationskraft des Familienbetriebes. Ursprünglich in der Folienextrusion beheimatet, hat sich Gründer John Oldroyd Cheetham mit Hilfe von Krauss-Maffei auch die Technologie des Spritzgießens erschlossen. Jetzt betreibt das Unternehmen drei hydraulische „CX 160-750“ mit einer Schließkraft von 1600 Kilonewton.Darauf entstehen in etwa 15 Sekunden Zykluszeit sogenannte Spacer, gewölbte Artikel mit Gitterstruktur, die einen Abstand zwischen Gestein und Membran schaffen. Das Gewicht liegt bei etwa 150 Gramm, wobei es um die 20 verschiedene Modelle gibt, deren Durchmesser und Höhe variieren.

100 Prozent Kunststoff aus dem Meer

Für einen Tunnel allein werden 300.000 bis 400.000 der Spacer benötigt. Bei diesen Mengen zahlt es sich ökologisch besonders aus, Recyclingmaterial einzusetzen. Oldroyd verwendet zu 100 Prozent „Sea Plastics“, das etwa hälftig aus PP und PE besteht. Die Überbleibsel von kaputten Fischernetzen und Kunststofftauen werden an Norwegens Küste von darauf spezialisierten Firmen gesammelt, zerkleinert, gewaschen und regranuliert. Der dezente Fischduft muss für den Tunnelbau nicht extra entfernt werden.

Bei den wechselnden Materialzusammensetzungen und daraus folgenden Viskositätsschwankungen ist die Maschinenfunktion „APCplus“ hilfreich. Sie sorgt für ein sehr konstantes Schussgewicht, indem sie den Umschaltpunkt und die Nachdruckhöhe von Schuss zu Schuss anpasst.

Sichere Geisterschichten am Wochenende

Um in Europa Kunststoffartikel wettbewerbsfähig produzieren zu können, benötigt man eine leistungsfähige Automation. Alle Oldroyd-Maschinen sind deshalb mit LRX-Robotern von Krauss-Maffei in Übergröße ausgerüstet. Durch ihre sehr lange vertikale Achse können diese große Mengen von gefertigten Artikeln aufstapeln, beginnend bei einer ebenerdigen Palette bis in eine Höhe von zwei Metern. Bei den Tunnel-Spacern umfasst dieses Volumen genau die Produktion eines (mannlos gefahrenen) Wochenendes.

2K-Projekt mit thermoplastischen Elastomeren

Bald wird bei Oldroyd eine neue CX mit Zweikomponenten-Ausstattung in Betrieb gehen, denn John Cheetham hat erneut eine Entwicklung gemacht, die den Tunnelbau verändern wird: eine 2K-Platte, genannt „Roadstar“, die auf den Stahlstäben fixiert wird, welche die Betonwandung mit der Gesteinsschicht verbinden. Bislang bestehen diese Platten aus Metall und korrodieren entsprechend. Deshalb sind sowohl Wartung als auch nach etwa 50 Jahren ein Austausch notwendig. Die Roadstars hingegen wurden in speziellen Alterungstests auf eine Lebensdauer von 120 Jahren veranschlagt. Allein dies spart eine Menge Ressourcen. Der Roadstar wurde von Oldroyd-Kunden bereits getestet und stieß auch deshalb auf Zustimmung, weil die integrierte TPE-Schicht abdichtend wirkt, während die andere Seite aus Polyethylen schlagfest ist. Bei einem Markterfolg und den entsprechend hohen Stückzahlen werden weitere 2K-Maschinen den Weg von München nach Norden antreten.