Zur Zeit ist es besonders wichtig: Jeder wünscht hygienische Sicherheit, wenn er gastronomische Angebote nutzt. Beim Kaffee unterwegs gibt es eine einfache Lösung: den eigenen Deckel für Ein- und Mehrweg-Becher, am besten aus Silikon. In die Produktion kann jeder Thermoplast-Verarbeiter risikofrei einsteigen, denn Krauss-Maffei liefert schlüsselfertige Anlagen. Silikon ist flexibel, antibakteriell, temperaturbeständig, langlebig und es enthält keine Weichmacher. Diese Eigenschaften machen es zum idealen Rohstoff für die Deckel von Kaffeebechern, denn man kann sie dann leicht bei sich tragen und später in der heimischen Spülmaschine reinigen. Sogar bei Pfandbecher-Systemen muss der Deckel aus Hygiene-Gründen meist separat gekauft werden, und bei Einmal-Gefäßen lässt sich mit einem eigenen Deckel der Abfall sinnvoll reduzieren.

Artikel wie die Becherabdeckung sind mit ihrer relativ einfachen Geometrie wiederum besonders geeignet, um als Thermoplast-Spezialist auch in die Verarbeitung von Silikonen einzusteigen. Hier braucht es keinen eigenen Prozessspezialisten, denn Komplettsysteme von Krauss-Maffei bringen das nötige Fachwissen und ein entsprechendes Partnernetzwerk mit, etwa den Werkzeugbauer ACH Solution und den Materialhersteller Wacker Chemie, der temperfreie Low Volatile-Rezepturen wie die Elastisol LR 5040 Serie bereitstellt. Die drei Unternehmen kooperieren in diesem Projekt, um Silikone und deren Verarbeitung mehr in die Breite zu tragen.

Zwei Varianten in einem Schuss

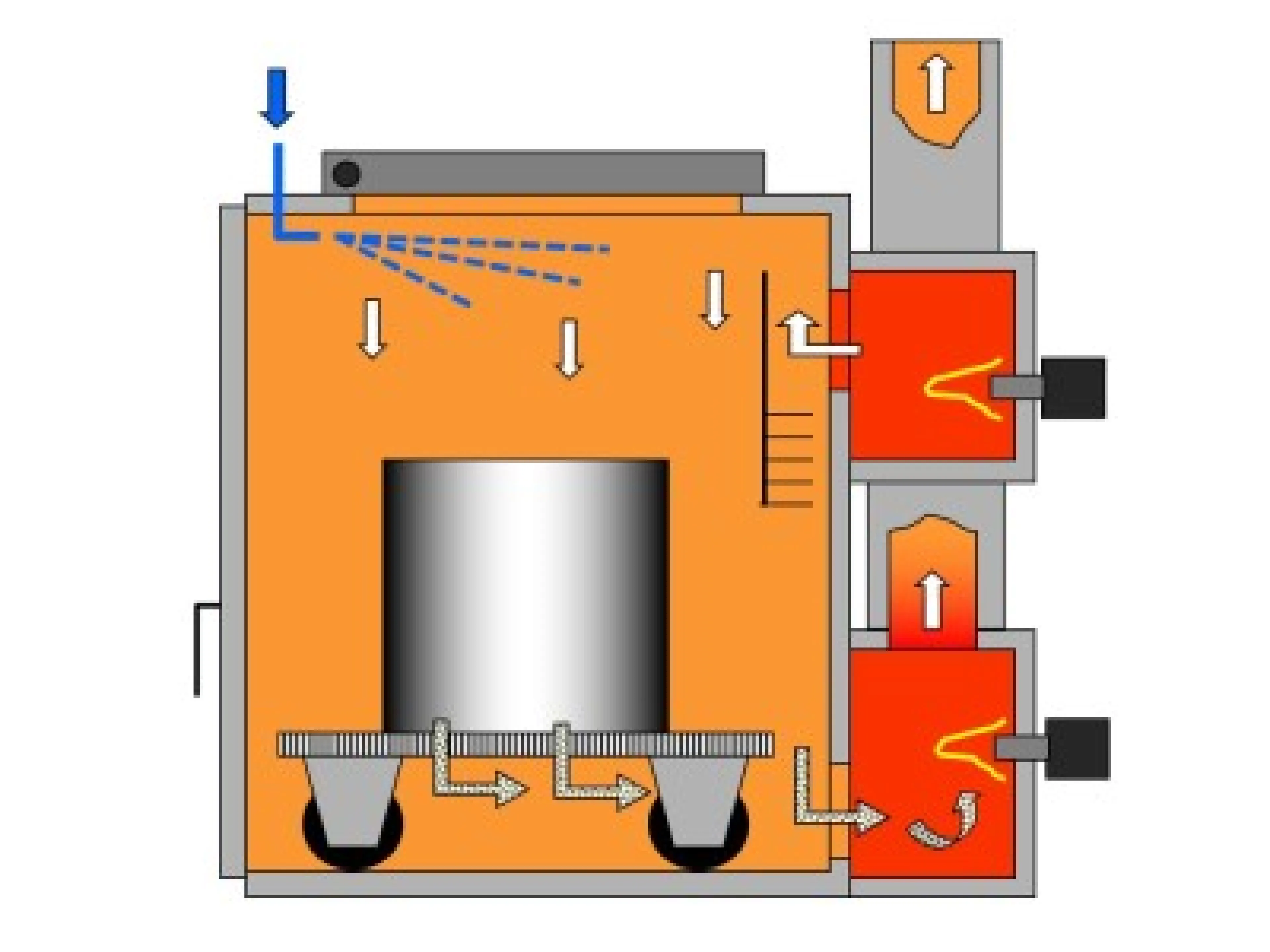

So entstehen auf einer vollelektrischen PX 121-180 Silco-Set in einem Schuss gleich zwei unterschiedliche Abdeckungen: Eine für dickwandige Porzellanbecher und eine für das bekannte Pfandsystem Recup, das inzwischen in vielen Städten und Regionen verbreitet ist. Die Artikelgewichte liegen bei 38 und 50 Gramm, wobei der schwerere Recup-Deckel eine dekorative Besonderheit aufweist. Die angebrachte Lasche kann mit Werbung oder einer kleinen Botschaft per Laser verziert werden. Die größte Herausforderung bei der Verarbeitung von Flüssigsilikon stellt seine niedrige Viskosität dar. Das Werkzeug muss extrem dicht schließen, um einen stabilen Prozess zu erreichen, sehr häufig legt man sogar ein Vakuum an. Zudem ist die Temperaturführung im Vergleich zu Thermoplasten umgekehrt. Das Werkzeug wird beheizt, damit der Vernetzungsprozess überhaupt starten kann.

Perfekte Abdichtung zwischen Dosier- und Spritzeinheit

Maschinenseitig kommt es ebenfalls auf die perfekte Abdichtung der Dosierund Spritzeinheit an. Da Silikone vergleichsweise großen Chargen- und dadurch ausgelösten Prozessschwankungen unterliegen, muss man zudem besonders auf die Gewichtskonstanz der gefertigten Bauteile achten. Die Maschinenfunktion APC Plus ermittelt während laufender Produktion die Viskosität des Materials und gleicht im Zyklus das Füllvolumen von Schuss zu Schuss an. Nach der Entnahme und Kameraprüfung auf vollständige Entformung und geometrische Korrektheit, sind die Kaffeedeckel dann ohne Tempern sofort bereit für den Genuss-Einsatz. So leicht und risikofrei kann man mit dem richtigen Partner am Wachstumsmarkt Silikon teilhaben. Weitere Steigerungsraten werden bereits vorhergesagt.