Das Unternehmen Joh. Fuchs & Sohn (Fuso) aus Ybbsitz in Niederösterreich ist Hersteller hochwertiger Kunststoffteile für unterschiedliche Anwendungen. Moderne Anlagentechnologie ermöglicht es, nachhaltige und wirtschaftliche Lösungen im Spritzgießbereich anzubieten. Seit 1964 ist das Unternehmen im Bereich Kunststoffspritzguss tätig. Den Anfang machte die Herstellung der orangefarbigen Deckels für Ovomaltinedosen. Heute stellt das Familienunternehmen unter der Leitung des Geschäftsführers Maximilian Högn hochanspruchsvolle Kunststoffteile aus unterschiedlichen Materialien wie zum Beispiel Hochtemperaturkunststoffen her. Wertgelegt wird auf einen soliden Branchenmix mit technischen Kunststoffteilen und Baugruppen.

Für die Herstellung der Teile sind Spritzgießmaschinen im Schließkraftbereich von 450 bis 5.200 Kilonewton im Einsatz. 17 davon stammen von Wittmann Battenfeld. Darüber hinaus ist Fuso auch ein langjähriger Kunde der Wittmann Gruppe im Automatisierungsbereich und hat über 40 Handhabungsgeräte mit einer Traglast zwischen fünf und 30 Kilogramm von der Roboterserie 7 bis hin zur jüngsten Serie 9 mit R9 Steuerung im Einsatz.

Werkzeugschonende Kühlwasserwirtschaft, Abwärmenutzung und Photovoltaikanlage beweisen hohes Umweltbewusstsein

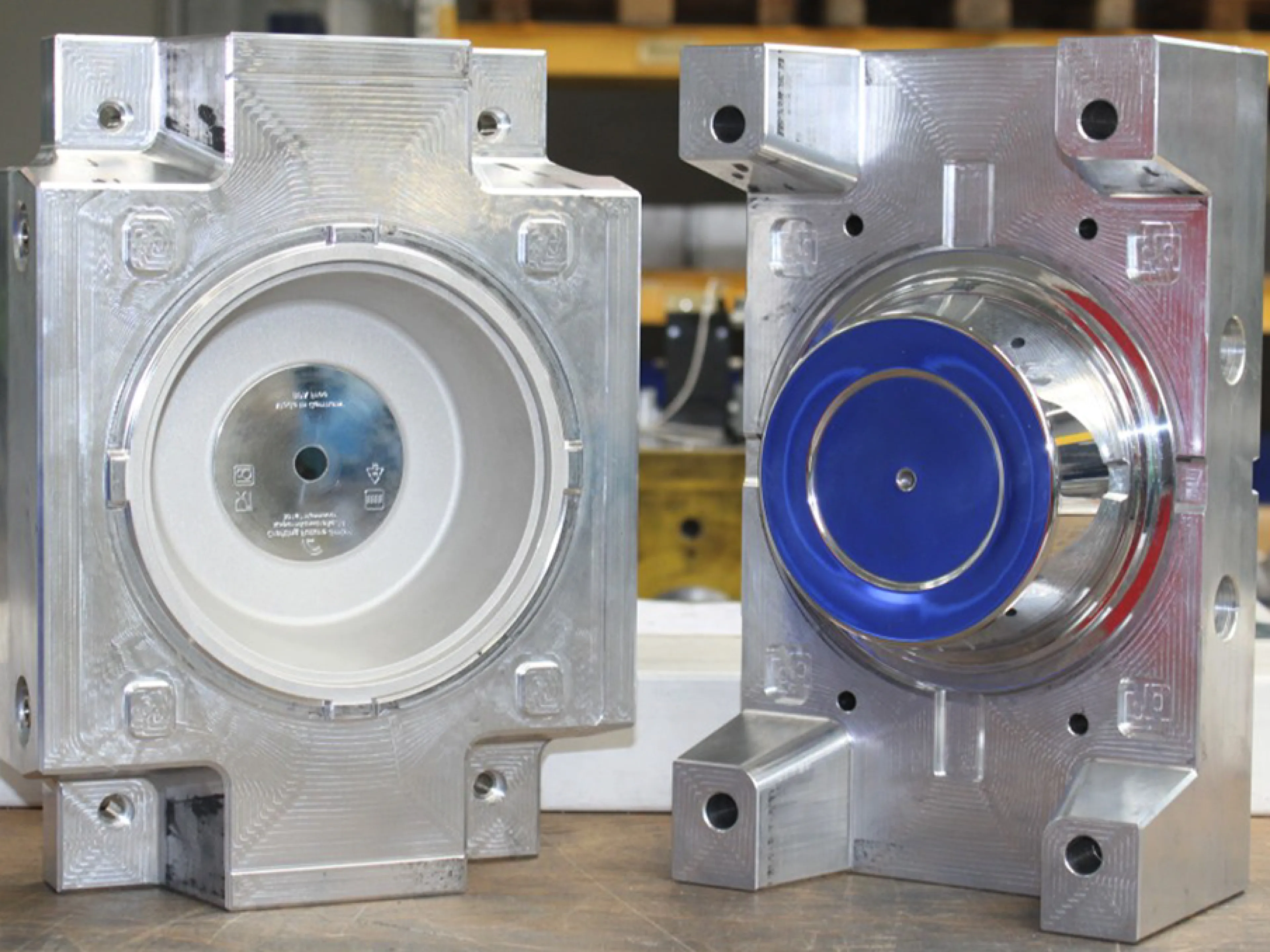

Die produzierten Bauteile bewegen sich von Kleinteilen mit einem Gewicht ab 0,03 Gramm bis hin zu Teilen mit einem Gewicht von zwei Kilogramm. Zusätzlich zur Fertigung von anspruchsvollen Kunststoffteilen im Ein- oder Zwei-Komponenten-Spritzguss bietet das Unternehmen das Umspritzen von Funktonsteilen, die Herstellung von Baugruppen durch Montage, Kleben und Schweißen sowie die Veredelung durch Vier-Farben-Tampondruck, Laserdruck, 3D-Scan für Reverse Engineering an. Auch auf 3D-Druck für Rapid Prototyping kann zurückgegriffen werden. Spritzgusswerkzeuge und Automatisierungen werden von Fuso projektiert, konstruiert und im hauseigenen Werkzeugbau gefertigt. Im Zuge der Ökologisierung wurde auf eine werkzeugschonende Kühlwasserwirtschaft wertgelegt. Abwärmenutzung und eine Photovoltaikanlage zeugen von hohem Umweltbewusstsein.

Mit der steigenden Anforderung der Kunden an die produzierten Teile und Baugruppen wächst auch die Anforderung von Fuso an die eingesetzten Spritzgießtechnologien. Der Maschinenpark des Unternehmens ist sehr jung. Die Fertigung weist einen hohen Automatisierungsgrad auf. Alle Systeme sind mit Robotern ausgestattet, um eine sorgfältige Handhabung der Teile sicherzustellen. Bei Spritzgießmaschinen legt Fuso neben einem guten Preis-Leistungs-Verhältnis vor allem Wert auf Stabilität der Maschinen, eine gute Zugänglichkeit für Wartung und Reinigung, glatte und damit gut zu reinigende Oberflächen, eine einfache Bedienbarkeit der Maschinen als auch eine hohe Wiederholgenauigkeit.Zunehmend an Bedeutung gewinnt auch die Energieeffizienz der Maschinen und Anlagen, die Vernetzbarkeit mit Robotern und Peripheriegeräten als auch die Verfügbarkeit von Assistenzsystemen. Nicht zuletzt spielen auch die Qualität des After-Sales-Service als auch die Möglichkeit der Nutzung eines Online-Services eine wichtige Rolle bei der Kaufentscheidung. Bei der Anschaffung von Robotern wird neben den auch für die Maschinen geltenden Kriterien vor allem auf eine einfache Programmierbarkeit Wert gelegt.

Wittmann Battenfeld und Fuso blicken auf vier Jahrzehnte Zusammenarbeit

Die Zusammenarbeit von Joh. Fuchs & Sohn mit Wittmann Battenfeld reicht bereits vier Jahrzehnte zurück. Bei den neueren gelieferten Spritzgießmaschinen handelt es sich ausschließlich um Geräte der Smartpower Reihe. Das sind hydraulische Maschinen, versehen mit reaktionsschnellen Servomotoren und leistungsstarken Konstant-Pumpen. Diese Technologie, verbunden mit dem standardmäßig verbauten Kinetic Energy Recovery System zur Nutzung der Bremsenergie innerhalb der Maschine, bedingt die hohe Energieeffizienz der Maschine. Weitere Charakteristika sind die kleine Stellfläche sowie das schwenkbare Spritzaggregat. Dieses stellt eine gute Zugänglichkeit zum Schneckenzylinder sicher und ermöglicht einen einfachen und komfortablen Zylinderwechsel.

Insider-Zelle integriert Roboter und Förderbänder in Spritzgießmaschine

Mit Ausnahme einer Anlage sind alle Smartpower Maschinen von Wittmann Battenfeld als Insider-Zellen konzipiert, das heißt, Wittmann Roboter und Förderband sind in die Arbeitszelle integriert. Diese Variante bietet eine Reihe von Vorteilen, beginnend mit einer enormen Platzersparnis gegenüber Anlagen mit konventionellen Automatisierungslösungen bis hin zu Kostenvorteilen, da alle Gefahrenbereiche bereits ab Werk abgesichert und zertifiziert sind. Des Weiteren kann die Roboterzykluszeit durch kürzere Fahrwege und die unmittelbare Ablage der Formteile auf das Förderband minimiert werden. „Die auf der servohydraulischen Smartpower und den Wittmann Linearrobotern basierenden Insiderzellen entsprechen in jeder Hinsicht unseren Anforderungen“, bestätigt Maximilian Högn. „Die Anlagen sind platzsparend, hoch energieeffizient, gut zugänglich und einfach zu bedienen.“

Steuerung ermöglicht höhere Taktfrequenz für besser Reproduzierbarkeit der Teile

Die 2023 gelieferten Maschinen sind darüber hinaus bereits mit der neuen „B8X“-Steuerung sowie dem Assistenzsystem „HiQ Flow“ ausgestattet. Die Steuerung ist mit im Haus entwickelten Steuerungskomponenten ausgestattet. Diese ermöglichen eine höhere interne Taktfrequenz, somit kürzere Reaktionszeiten auf Sensorsignale. Das ermöglicht eine höhere Reproduzierbarkeit der Teile bei unverändertem Bedienkomfort und gewohnter Visualisierung. Beim Assistenzsystem „HiQ Flow“ handelt es sich um eine Einspritzregelung mit deren Hilfe Viskositätsschwankungen des eingesetzten Materials ausgeglichen werden können. Diese Funktion ermöglicht eine automatisierte Prozessautomatisierung und gleicht bereits minimale Schwankungen in der Materialqualität aus. Das System hat Fuso so überzeugt, dass es auch bei allen Maschinen, bei denen es technisch möglich und wirtschaftlich sinnvoll war, nachgerüstet wurde.